مشخصات دوره

کارشناس مهندسی مواد دانشگاه صنعتی شریف سطح III آزمونهای غیر مخرب از ASNT سطح III آزمونهای غیر مخرب بر اساس EN/ISO سطح III آزمونهای غیر مخرب از CSWIP رئیس کمیته آموزش کانون صنفی مهندسین جوش ایران

مقدمه:

در دوره آشنایی با تست های غیر مخرب (NDT) با اصول فیزیکی حاکم بر هر کدام از این روشها به همراه توضیح اجمالی آنها، نحوه انجام تستهای غیرمخرب و کاربرد آن ها و مزایا و محدودیت هر روش آشنا خواهید شد.

- آشنایی با انواع فرآیندهای آزمونهای غیرمخرب

- مزایا و محدودیتها و کاربردهای هر روش آزمون غیرمخرب

- اصول فیزیکی حاکم بر هر کدام از این روشها به همراه توضیح اجمالی آنها

توضیحات تکمیلی:

به مجموعهای از متدهای تشخیص ناپیوستگیها و عیوب واقع در منطقه جوش شامل فلز جوش و همچنین منطقه متاثر از حرارت (HAZ) که بدون آسیب رسیدن به قطعه انجام میگیرند، بازرسی، تست یا آزمون غیر مخرب جوش گویند. با استفاده از این متدها، میتوان کنترل خوبی بر کیفیت اجزای جوش داشت. اهمیت بازرسی جوش بر کسی پوشیده نیست و با انجام به موقع و صحیح تستهای غیرمخرب، میتوان علاوه بر حصول اطمینان از سلامت قطعات و تجهیزات، از حوادث و خسارات بعدی نیز جلوگیری کرد. روش واحدی برای تشخیص تمامی عیوب وجود ندارد چرا که تمامی تستها، دارای محدودیات و مزایایی هستند. لذا گاهی لازم است از چند روش به طور همزمان استفاده گردد. شما در انتهای دوره جامع آشنایی با تست های غیرمخرب قادر خواهید بود که پیش از انجام هر تستی، بهترین و مناسبترین روش را برگزینید.

در دوره تست های غیر مخرب میآموزید:

- اصول فیزیکی حاکم بر هر کدام از این روشها به همراه توضیح اجمالی آنها

- نحوه انجام تستهای غیرمخرب

- کاربرد تستهای غیرمخرب

- مزایا و محدودیت روشهای انجام تستهای غیرمخرب و تفاوت آنها

نکات کلیدی دوره آموزش بازرسی غیرمخرب

- تمامی مفاهیم و سرفصلها به سادهترین شکل توضیح داده میشوند.

- در این دوره به ذکر اصول علمی و کاربردی آزمونهای غیرمخرب پرداخته شده است.

- به سوالات شما پاسخ داده میشود و امکان ارتباط با مدرس دوره فراهم گردیده است.

- مقایسه بین مزیتها و محدودیتهای روشهای مختلف آزمونهای غیر مخرب صورت گرفته است.

- همچنین در این دوره، تکنیکهای مختلف هر روش آزمونهای غیرمخرب به همراه کاربردها و مقایسه بین تکنیکها ذکر میشود.

علت ایجاد ناپیوستگی در جوش

هنگامی که فلزی جوش داده میشود، گودال مذاب سرد و جامد میشود. در حین سرد شدن، کیفیت جوش میتواند توسط موادی مانند سرباره، خطای انسانی ناشی از خستگی، تنظیم و تکنیک اشتباه، خطای تجهیزات ناشی از خرابی، اثرات محیطی مانند دما و رطوبت پایین و پدیده متالورژیکی به خطر بیفتد. فلزات ناسازگار یا سرعت خنک کنندگی بالا. از آنجایی که جوشکاری به شدت به عوامل کنترل شده توسط انسان وابسته است، شاید لازم باشد که کیفیت کار مناسب برای انجام وظیفه ثابت شود.

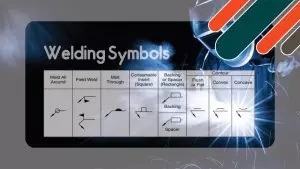

در تمام روشهای NDT که در زیر توضیح داده شده است، اطمینان از انطباق، کاملاً به توانایی بازرس بستگی دارد. کسب نتایج با کیفیت بالا، تنها توسط افراد آموزش دیده، شایسته و با تجربه امکانپذیر است. متدهای مختلفی برای انجام آزمون غیرمخرب وجود دارد اما در بین این روشها، پنج تست زیر به طور گستردهتری استفاده میشوند و به اصطلاح، عمومی هستند که در این دوره به آن پرداخته شده است:

- تست چشمی (VT)

مقدم بر هر روش آزمون غیرمخرب، بازرسی چشمی است. با توجه به اهمیت بازرسیهای قبل، در حین و پس از فرآیندهای ویژهی تولید مانند جوشکاری، نیاز به این است که قبل از انجام هر تست غیرمخرب، تجهیز یا جوش به صورت چشمی بررسی گردد. بازرسی چشمی با کمک تجهیزات و ادواتی مانند ذرهبین، آینه، بورسکوپ، گیجهای اندازهگیری و ... با راندمان بالا میتواند کمک به تشخیص به موقع ناپیوستگیها و عیوب داشته باشد و از این طریق محصول نهایی با بالاترین کیفیت تولید شود.

در این روش از یک ناظر واجد شرایط و آموزش دیده استفاده میشود که جوشکار را در حین کار مشاهده میکند. ناظر حوضچه جوش و فلز خنک کننده را تماشا میکند. آنها معمولاً به دنبال اجزاء، عمق نفوذ جوش و اطمینان از اتصال به فلز اصلی هستند. هنگامی که نقصی که مطابقت ندارد مشاهده میشود، مرحله ابتدایی جوشکاری تایید میشود. در پایان اجرای جوش، مجدد فرایند بررسی صورت میگیرد.

- تست مایعات نافذ (PT)

در روش مایعات نافذ (PT) از نفوذ یک مایع نافذ درون ناپیوستگیهای ریز سطحی استفاده میشود. مکانیزم انجام این تست خاصیت مویینگی است. سپس اعمال یک آشکارساز بر روی سطح منجر به پدید آمدن نشانههای ناشی از خروج مایع نافذ از درون ناپیوستگیها و تشخیص آنها با توجه به بزرگنمایی و ایجاد کنتراست مناسب با زمینه میگردد.

مراحل انجام تست: در این روش، برای از بین بردن کثیفی از شوینده، خمیر ترشی برای از بین بردن رنگ یا گریس و چربی زدا یا حلال برای از بین بردن روغن استفاده می شود. فقط یک سطح فلزی تمیز قابل قبول است. ماده نافذ روی جوش پاشیده می شود و عمل مویرگی آن را به هر ترک سطحی کوچک میکشاند. سپس ماده نافذ از روی سطح پاک میشود و ماده نافذ موجود در شکاف ها مرطوب میماند. پس از مدت کوتاهی،آشکارساز روی جوش اسپری میشود. در نتیجه ماده آشکارساز رنگ نافذ را از شکافها بیرون کشیده و بنابراین رنگ را تغییر میدهد.

- تست ذرات مغناطیسی (MT)

بازرسی جوش به روش ذرات مغناطیسی (MT) صرفا برای مواد فرومغناطیس استفاده می شود.

این روش از تغییرات میدان مغناطیسی برای تشخیص ناپیوستگی سطح و زیر سطح استفاده میکند. هنگامی که یک میدان مغناطیسی توسط یک ناپیوستگی قطع میگردد، میدان در اطراف نقص منحرف میشود. برادههای مغناطیسی پودری قرار داده شده در میدان میتوانند این اعوجاج را نشان دهند. در هنگام تست سلامت جوش میدان مغناطیسی یا با قرار دادن شاخک های فلزی در هر طرف جوش و وارد کردن جریان الکتریکی کم از طریق فلز یا با قرار دادن قطعه فلزی در یک میدان مغناطیسی تولید می شود. میدان مغناطیسی توسط میدان مغناطیسی خارجی به قطعه القا میشود. بسته به محل قطعات و هدف معاینه، ذرات ممکن است به صورت مرطوب (در یک سوسپانسیون نفت سفید) یا خشک استفاده شوند.

- تست اولتراسونیک (UT)

در بازرسی جوش به روش اولتراسونیک، امواج صوتی (با فرکانس بالاتر از حد شنوایی انسان که منجر به طول موج کوتاه در قطعه خواهد شد) با استفاده از یک کاوشگر ساطع کننده به داخل فلز فرستاده میشود. اگر امواج با یک ناپیوستگی مواجه شوند، از آن منعکس شده و به کاوشگر باز میگردند. اندازه و محل ناپیوستگی روی صفحه مانیتورینگ نمایش داده میگردد.

این روش را نمی توان برای ناپیوستگیهای سطحی و نزدیک به سطح استفاده کرد. برای اطمینان از اتصال آکوستیک مناسب بین پروب و سطح فلز، عامل کوپل کننده (coupling agent) مانند گریس، بین این دو استفاده میشود. سطح آزمایش باید به اندازه کافی صاف باشد تا عامل کوپل کننده بتواند تماس بین پروب و فلز را حفظ کند. در جایی که جوش خیلی زیاد است، تکنیک متفاوتی مورد نیاز است که از صدای منعکس شده برای بررسی ناپیوستگی ها استفاده کند.

اندازه عیوب قابل تشخیص به طول موج صدا بستگی دارد. به عنوان یک قاعده نقص یا ناپیوستگی، باید نصف طول موج باشد تا قابل تشخیص باشد. فلزات مختلف طول موجهای متفاوتی برای فرکانس صدای یکسان دارند.

- تست رادیوگرافی (RT)

در این تست از امواج رادیواکتیو ایکس و گاما استفاده میشود. عبور امواج رادیواکتیو از درون قطعه و تاثیر آن بر روی فیلم رادیوگرافی قرار داده شده در پشت قطعه باعث میشود تا پس از ظهور و ثبوت فیلم رادیوگرافی در تاریکخانه به نشانههای تیره و روشنی دست یابیم که تفسیر و ارزیابی ناپیوستگیها را ممکن میسازد. بازرسی رادیوگرافی بر اساس جذب تابش توسط مواد با چگالی متفاوت است. انجام این تست فرآیند گران است اما تقریباً در تمام مواد تا اعماق زیاد نفوذ می کند.

منبع تشعشع در یک طرف جوش مورد آزمایش قرار می گیرد و فیلم "عکاسی" تشخیص دهنده در طرف دیگر جوش قرار می گیرد. همانطور که تابش از میان جوش عبور میکند، ناپیوستگی های جوش به عنوان کاهنده تراکم عمل می کنند و اجازه میدهند تابش بیشتری از آنها عبور کند. سطح بالای تشعشع به صورت یک رنگ تیرهتر روی فیلم نشان داده میشود.

از آنجایی که تصویر ایجاد شده روی فیلم یک "سایه" است، میتواند تحت تأثیر عواملی مانند تغییر ضخامت سوژه، پراکندگی تابش، عوامل هندسی مؤثر بر تابش، موقعیت منبع، زمان های نوردهی و کیفیت فیلم قرار گیرد. بنابراین در این روش، مهارت بازرس جوش از اهمیت بسیار بالایی برخوردار است.

مخاطبین دوره تست های غیرمخرب

- دانشجویان و فارغالتحصیلان رشتههای فنی مهندسی به ویژه رشتههای مواد و متالورژی، مکانیک، عمران، صنایع و بازرسی فنی

- (فراگیری اصول پایهای دوره برای این دسته از مخاطبین لازم به نظر میرسد)

- افراد شاغل در واحدهای مهندسی، واحدهای بازرسی، کنترل کیفی و کنترل پروژه در صنایع، ارگانها، سازمانها و سایتهای مختلف

- (این دوره برای مخاطبین گروه دوم به داشتن دید جامع برای انجام بهتر وظایف کاری کمک بسزایی خواهد کرد.)

سرفصلهای دوره

- تعریف آزمونهای غیر مخرب و کاربرد آن

- تایید صلاحیت پرسنل آزمونهای غیرمخرب

- آزمون چشمی

- اصول

- مکانیسم اجرا و تکنیکها

- ابزار و تجهیزات

- کاربردها - آزمون مایعات نافذ

- اصول

- مکانیسم اجرا و تکنیکها

- ابزار، تجهیزات و مواد مصرفی

- کاربردها - آزمون ذرات مغناطیسی

- اصول

- مکانیسم اجرا و تکنیکها

- ابزار، تجهیزات و مواد مصرفی

- کاربردها - آزمون اولتراسونیک

- اصول

- مکانیسم اجرا و تکنیکها

- ابزار، تجهیزات و مواد مصرفی

- کاربردها - آزمون رادیوگرافی

- اصول

- مکانیسم اجرا و تکنیکها

- ابزار، تجهیزات و مواد مصرفی

- کاربردها - سایر آزمونهای غیر مخرب ویژه و پیشرفته

پیش نیاز

ندارد